Vorteile von DuPont™ Tyvek®

DuPont versteht die Notwendigkeit, kontaminationsfreie Arbeitsplätze sicherzustellen und strenge regulatorische Anforderungen im Bereich der Pharmaindustrie zu erfüllen. Aus diesem Grund bietet die Schutzkleidung von DuPont zuverlässigen Schutz von Arbeitskräften sowie sensiblen pharmazeutischen Prozessen und Produkten, basierend auf wissenschaftlicher Expertise im Bereich Personenschutz und einzigartigen Eigenschaften des leichten und robusten Tyvek®-Materials.

Tyvek® Material wird in einem Flash-Spinnprozess hergestellt und besteht aus starken Endlosfasern aus hochdichtem Polyethylen. Die Fasern werden thermisch zu einem dichten, homogenen und weichen Material verarbeitet, das atmungsaktiv und fusselfrei ist und inhärente Barriereeigenschaften aufweist, d. h. es muss keine dünne Beschichtung oder Deckschicht aufgetragen werden. Diese einzigartige Kombination aus Barriereschutz und inhärenter Atmungsaktivität machen Tyvek® zu einem optimalen Material für ein breites Spektrum an Schutzanwendungen.

Vergleich von DuPont™ Tyvek® mit anderen SMS- und MPF-Materialien

MPF-Material (Mikroporöser Film) ist ein zweischichtiges Material, das aus einem dünnen mikroporösen Film besteht, der auf einer Basis aus Polypropylen-Spinnvlies aufgebracht ist. Diese Materialien bieten nur eine begrenzte Haltbarkeit, da bei einem Abrieb der schützenden Filmschicht sämtlicher Barriereschutz eingebüßt wird. Außerdem sind sie aufgrund ihrer geringen Luftdurchlässigkeit weniger atmungsaktiv als andere Materialien. Dies hat eine geringere Wärmeregulierung und somit einen geringeren Tragekomfort zur Folge. Die Schutzleistung von SMS-Material (Spunbound/Meltblown/Spunbound) beruht auf einer „meltblown“-Polypropylenschicht zwischen zwei offenen Schichten PP-Spinnvlies. Diese innere Polypropylenschicht dient als Hauptfilter für Partikel. Aufgrund ihrer offenen Faserstruktur weisen SMS-Materialien jedoch nur eine begrenzte Haltbarkeit und eine relativ schwache Barriereleistung auf. Außerdem werden die Barriereeigenschaften des Materials durch die hohe Luftdurchlässigkeit in hohem Maße eingeschränkt, wodurch sich das Material nur für einen Basisschutz und als Schmutzbarriere eignet.

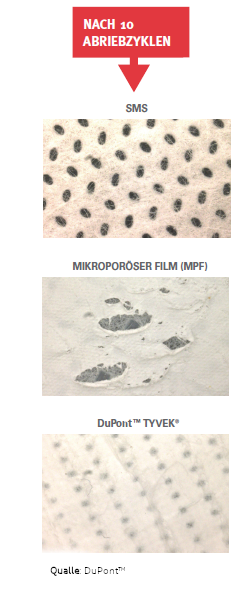

Abrieb: In der Abbildung wird die Haltbarkeit des Materials nach 10 Abriebzyklen gezeigt. Auf den ersten Blick scheint das SMS-Material unverändert, die Leistung hat sich allerdings verringert. Die MPF-Schutzbarriere ist beschädigt. Der Film wird sehr leicht abgerieben und es sind Löcher im Film zu erkennen. Lediglich Tyvek® bleibt unverändert und weist den höchsten Schutzgrad auf.

Abrieb: Simulation von Verschleiß und Abnutzung im alltäglichen Gebrauch.

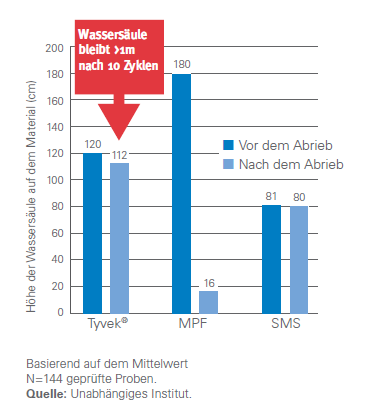

Die Auswirkungen von Abrieb auf die Materialwirksamkeit: Materialabrieb kann die Schutzwirkung eines Materials ernsthaft beeinträchtigen. Zum Beispiel können Materialien, die auf dünne Beschichtungen angewiesen sind oder eine inhärent schwache physikalische Struktur aufweisen, unter Einsatzbedingungen schnell und leicht ihren Widerstand gegenüber Penetration von Gefahrstoffen verlieren. Dieser Verlust an Schutz ist besonders gefährlich, da sich die Beschädigung nicht so leicht erkennen lässt oder erst nach erfolgter Exposition erkannt wird. Die Empfindlichkeit einiger Materialien gegenüber einer gravierenden Verschlechterung des Penetrationswiderstands lässt sich im folgenden hydrostatischen Druckversuch erkennen. Die Wassersäule ist ein Indikator für die Leistung der Flüssigkeitsbarriere. Sie bestimmt den Widerstand eines Stoffs gegen Durchdringung von Wasser unter leichtem Druck. Vor dem Abriebtest bietet mikroporöser Film den besten Schutz gegen Flüssigkeitsdruck, doch bereits nach 10 Abriebzyklen tritt ein außerordentlicher Leistungsabfall auf. SMS weist zwar geringere Auswirkungen auf, startet jedoch auf einem niedrigeren Leistungsniveau. Tyvek® hingegen bietet weiterhin Schutz. Nach Abrieb bietet Tyvek® die höchste Schutzleistung gegenüber Penetration.

Leistung der Flüssigkeitsbarriere. Wassersäule: EN 20811 Vor und nach 10 Abriebzyklen (EN 530 - Verfahren 2).

Permeationsdaten: Bei Fragen zur Schutzausrüstung ist die Unterscheidung zwischen Penetration und Permeation von entscheidender Bedeutung. Penetration ist der physikalische Vorgang, bei dem Flüssigkeit, Dampf oder Gas über „Poren“ oder „Löcher“ durch das Material strömt. Sie spielt eine größere Rolle, wenn es um die Partikeldurchdringung eines Materials oder des Ganzanzugs geht. Permeation ist der Prozess, bei dem eine Chemikalie in fester, flüssiger oder gasförmiger Form auf molekularer Ebene durch das Schutzkleidungsmaterial wandert. Die Standard-Testdauer für Permeation beträgt bis zu 8 Stunden oder bis die Permeation nachgewiesen wurde.

Ein Schutzkleidungsmaterial mit ausgezeichneten Ergebnissen im Penetrationstest kann bei einer Exposition gegenüber der gleichen Chemikalie in größerer Menge oder für längere Zeiträume möglicherweise nur einen schwachen Schutz bieten. Um bestimmen zu können, ob ein Schutzkleidungsmaterial mit niedrigem Penetrationsindex tatsächlich Schutz gegen eine spezifische flüssige Chemikalie bietet, müssen die Permeationsdaten berücksichtigt werden.

Kenntnis der Toxizität oder der Folgen einer kurz- oder langzeitigen Exposition gegenüber einem Gefahrstoff ist unerlässlich. Berücksichtigen Sie vor diesem Hintergrund, ob ein Schutzanzug entsprechend der folgenden Norm geprüft wurde: EN ISO 6529 gibt Informationen zur chemischen Permeation und physikalischen Durchdringung (Penetration) des Materials an; dabei wird die Chemikalie bis zu 480 Minuten geprüft. In den

DuPont Produkt-Gebrauchsanweisungen finden Sie Permeationsdaten für eine Auswahl von Chemikalien. Detaillierte Permeationsdaten für mehr als 450 Chemikalien finden Sie unter www.safespec.dupont.de.

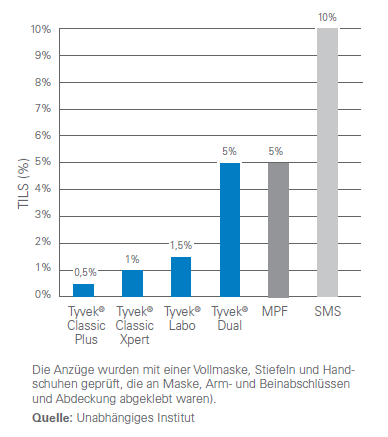

Nach innen gerichtete Leckage: Vergleicht man die Barriereleistung von DuPont™ Tyvek® Typ-5-Schutzanzügen mit anderen Typ-5-Anzügen aus MPF (mikroporöser Film) und SMS (Spunbond/Meltblown/Spunbond), so zeigt sich, dass die Tyvek®-Modelle mit einem Mittelwert von weniger als 1 % eine deutlich niedrigere mittlere Gesamtleckage (TILA) nach EN ISO 13982-2* aufweisen. Die Typ-5-Produktnorm sieht eine nach innen gerichtete Leckage von bis zu 15 % bei 8 von 10 geprüften Anzügen vor.

Nach innen gerichtete Leckage (TILA): Durchschnitt der 10 Anzüge und aller Aktivitäten gemäß EN ISO 13982 - (1 und 2). Trockenpartikel Natriumchlorid NaCl 0,6 μm.

Tragekomfort und Atmungsaktivität: Tragekomfort ist ein subjektives und persönliches Empfinden, doch einige Schlüsselfaktoren für den Tragekomfort, die häufig bei Trageversuchen genannt werden, sind:

· Design der Kleidung: ausreichende Bewegungsfreiheit beim Bücken/Strecken.

· Atmungsaktivität: Fähigkeit der Schutzkleidung, Schweiß zu verdampfen und für Feuchtigkeit durchlässig zu sein.

Empfinden auf der Haut, Weichheit.

· Gewicht der Kleidung.

· Tragen von schweißabsorbierender Unterbekleidung aus z. B. Baumwolle verbessert das Gefühl auf der Haut.

· Tragen von Unterbekleidung mit langen Ärmeln und Hosen.

Das Tyvek® Barrierematerial von DuPont™ verwendet eine proprietäre, nicht gewebte Materialstruktur, um ein Schutzmaterial bereitzustellen, das effektiv das Entweichen von Feuchtigkeitsdampf ermöglicht. Dieses Material wird aus ultrafeinen Endlosfasern aus Polyethylen mit hoher Dichte (HDPE) gebildet, die zu einem robusten, leichten, homogenen Material verarbeitet werden, das aufgrund seiner mikroskopischen Struktur inhärente Dampfatmungsaktivitäts-Eigenschaften aufweist. Diese inhärente Fähigkeit zur Evakuierung der Feuchtigkeit ermöglicht einen stark verbesserten Tragekomfort in vielen Anwendungen des Typs 4, 5 und 6. Dank seiner offenen Struktur entfernt ein SMS-Overall die Feuchtigkeit bei weitem besser als mikroporöser Film. Tyvek® erzielt recht gute Leistungen beim Schwitzen. Mikroporöser Film ist das Material, das die längste Zeit zur Entfernung der Feuchtigkeit benötigt.