Kevlar® für die Luft- und Raumfahrt

DuPont™ Kevlar® Fasern sind robust und bieten in Verbundwerkstoffen für Flugzeugbauteile eine hohe Festigkeit, geringes Gewicht, Steifigkeit und Schutz gegen Hitze und Feuer. Die außergewöhnlichen Leistungsmerkmale von Kevlar® können dazu beitragen, die Kraftstoffeffizienz zu steigern und die Betriebs- und Wartungskosten zu senken.

Flugzeugkabinenböden und -innenräume

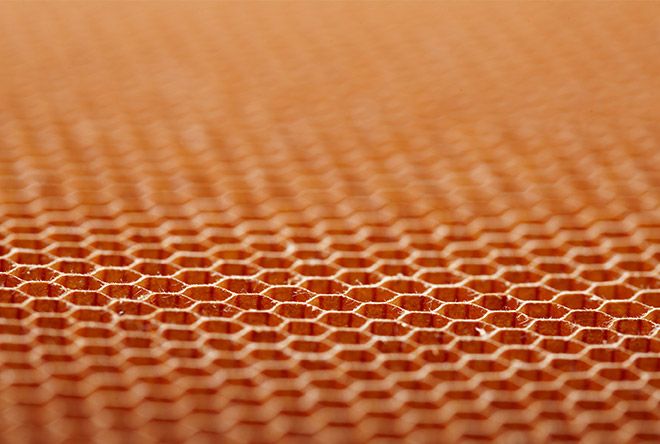

Böden, Gepäckfächer und Trennwände mit DuPont™ Kevlar® Wabenkernen in Flugzeugkabinen haben zur Verringerung des Gewichts von Flugzeugen beigetragen. Neben dem verringerten Gewicht besitzen die Wabenkerne eine sehr geringe elektrische Leitfähigkeit und hohe Feuerbeständigkeit, was dazu beiträgt, die industrieüblichen Sicherheitsstandards einzuhalten. Zudem trägt die hervorragende Wärme- und Schalldämmung zu mehr Reisekomfort bei.

Fahrwerksklappen

Mithilfe von Kevlar® Wabenkernen sind Konstrukteure in der Lage, stabile und zugleich leichte Fahrwerksklappen zu bauen, die die Effizienz der Flugzeuge erhöhen.

Flügelkästen und Steuerflächen

Das geringe Gewicht, fehlende Kontaktkorrosion und die allgemeine Festigkeit von Nomex® oder Kevlar® Wabenkernen ermöglichen die Fertigung von Verkleidungen zwischen Flügel und Rumpf sowie Steuerflächen, die den in der Vergangenheit verwendeten schwereren, weniger festen und korrosionsanfälligen Aluminiumkernen überlegen sind.

Faserverstärkte Druckflaschen

Für Flaschen an Bord eines Flugzeugs, die Drucksauerstoff (oder andere Gase) enthalten, kommen Behälter mit Kevlar® Fasern zum Einsatz, um das Gesamtgewicht des Flugzeugs zu reduzieren. Bei herkömmlichen, aus einer Legierung bestehenden Flaschengehäusen kann es zu schwerwiegendem Versagen kommen, bei dem Metallbruchstücke mit hoher Geschwindigkeit in das Flugzeug geschleudert werden. Beim Bruch von Flaschengehäusen aus Kevlar® entstehen dagegen keine Bruchstücke.

Triebwerksgondeln

Die Gondeln, in denen die Flugzeugmotoren gelagert sind, müssen Schub-, Auftriebs- und Vibrationskräften standhalten. Hersteller entscheiden sich bei Triebwerksgondeln für Wabenkernstrukturen aus Kevlar®, weil diese eine viel höhere Festigkeit und ein geringeres Gewicht bieten als die früher verwendeten Aluminiumkerne.

Triebwerks-Sicherheitsringe

Viele Hersteller von Flugzeugtriebwerken verwenden auf der Innenseite der Triebwerksverkleidung eine zusätzliche Schutzschicht aus Kevlar® Gewebe. Dies verhindert, dass abgetrennte Schaufelteile oder große Bruchstücke durch das Gehäuse nach außen geschleudert werden und trägt dazu bei, Beschädigungen an Flügeln und der Kabine zu vermeiden.

Flugzeugreifen

Bei Starts und Landungen geraten Flugzeugreifen aufgrund von Reibung und schnellen Temperaturveränderungen an die Grenzen ihrer Belastbarkeit. Eine Verstärkung aus Kevlar® Aramidfasern kann dazu beitragen, die Festigkeit und Hitzebeständigkeit der Reifen zu erhöhen.

Rotorblätter

Die in der Vergangenheit für Rotorblätter bevorzugt verwendeten Kerne aus Metalllegierungen werden heute zunehmend durch Verbundwerkstoffe ersetzt. Wabenkerne aus Nomex® oder Kevlar® sind hier häufig das Material der Wahl. Moderne Helikopter erreichen neue Dimensionen an Effizienz und Leistung – mit leichteren, steiferen Rotorblättern aus Kevlar®.

Raumfahrzeuge

Die Kevlar® Faser hat bewiesen, dass ihre Festigkeit hoch genug ist, um die extremen Kräfte und Temperaturschwankungen in der Raumfahrt zu überstehen. Die zur Landung verwendeten aufblasbaren Landekissen sowie die Befestigungsseile der Mars Pathfinder waren mit Kevlar® Fasern verstärkt, die dafür sorgten, dass die Marssonde ihre fast 65 Millionen Kilometer lange Reise vollständig intakt und bereit zur Erkundung der Planetenoberfläche beenden konnte. Bei Kommunikationssatelliten sowie bei Raumfähren trägt Kevlar® dazu bei, diese gegen herumfliegenden Weltraumschrott zu schützen.

Kevlar® und Nomex® im Airbus A380

DuPont hat eng mit Airbus zusammengearbeitet, um leichte Verbundmaterialien zu entwickeln, z. B. Wabenkerne aus DuPont™ Nomex® und Kevlar®, die im Airbus A380 verwendet werden, um den Treibstoffverbrauch des Flugzeugs und damit die durch den Luftverkehr bedingten Emissionen zu reduzieren. Sehen Sie sich dieses Video über die französische Ingenieurin Nadege Louerat an, die an der Konstruktion eines der größten Flugzeuge der Welt beteiligt war.

Luft- und Raumfahrt, Schiffbau und Bahnanwendungen

Kevlar® und DuPont™ Nomex® sind robust und bieten eine hohe Festigkeit bei geringem Gewicht, Steifigkeit sowie Hitze- und Brandschutz für Flugzeuge, Schiffe und Züge.

Kevlar® Fasern

Durch ihre Vielseitigkeit und Festigkeit sind Kevlar® Fasern mehr als einfach nur Fasern. DuPont™ Kevlar® Fasern kommen in einer Vielzahl von Kleidungsstücken, Zubehörelementen und Ausrüstungsgegenständen zum Einsatz und ermöglichen eine höhere Sicherheit und längere Lebensdauer. Bei gleichem Gewicht besitzt diese Faser eine fünfmal höhere Festigkeit als Stahl und eignet sich somit hervorragend für Schutzkleidung und Zubehörelemente.

Von 54 Millionen Kilometern über der Erde bis hin zu mehreren Kilometern unter der Erdoberfläche und an jedem Punkt dazwischen werden Sie die zahlreichen und außergewöhnlichen Einsatzgebiete von Kevlar® kennen lernen. Die Zusammenarbeit von DuPont und seinen Partnern hat die Entwicklung innovativer Designs und Technologien ermöglicht, die wiederum die Entwicklung noch effizienterer, robusterer und langlebigerer Produkte ermöglicht haben.

Zwei Beispiele aus dem Film: Ein ehemaliger Astronaut erläutert die Vorteile des Kevlar®-Raumanzugschutzes, und ein leitender Designer von Motorola erklärt, wie Kevlar® dazu beiträgt, dass das neue Razr-Telefon dünn und leicht ist und zugleich robust und langlebig bleibt.

Durch Kevlar® können wir neue Maßstäbe setzen und durch die Kombination aus Leistungs- und Schutzlösungen weltweit neue Möglichkeiten erschließen.

MITWIRKENDE: DuPont, Motorola, Scott E. Parazynski