Prüfverfahren auf der Grundlage der Methodiken von ASTM, ISO und anderen Einrichtungen

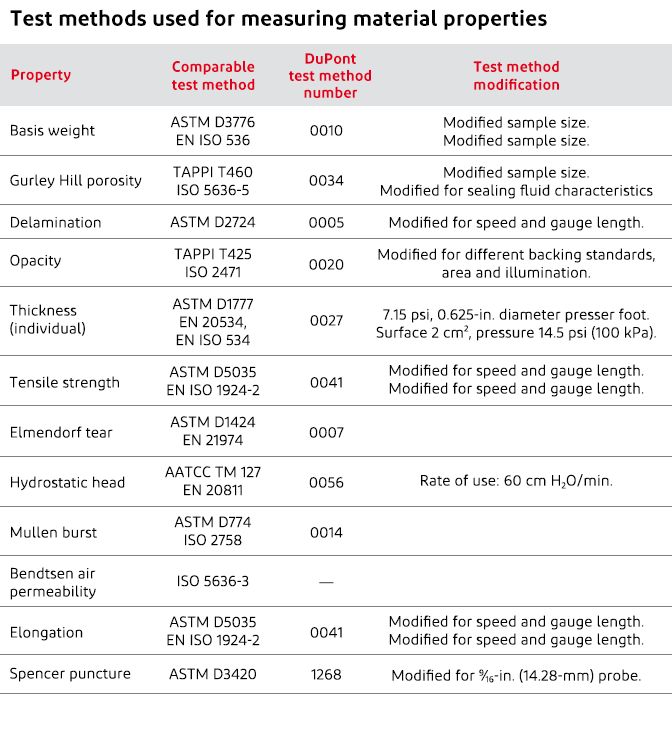

Die physikalischen Eigenschaften von Tyvek® werden bei DuPont mit Prüfverfahren gemessen, die auf branchenüblichen Methoden von Organisationen wie ASTM, ISO, CEN, TAPPI oder AATCC beruhen. Ein Großteil der Verfahren für die Messung der Eigenschaften von porösem Verpackungsmaterial wurde ursprünglich für Papier entwickelt. Aus diesem Grund hat DuPont einige dieser Prüfmethoden abgewandelt, damit sie für Tyvek® anwendbar sind. Anhand von internen Verfahren, die auf den Methoden nach Organisationen wie ASTM oder ISO beruhen, lässt sich zudem feststellen, inwieweit sich jegliche Abweichungen von den standardisierten Prüfmethoden auf die Prüfergebnisse auswirken.

Flächengewicht

Das Flächengewicht bezeichnet das Gewicht pro Flächeneinheit des Materials, meist ausgedrückt in oz/yd2, g/m2 oder lb/3.000 ft2 Ries. Tyvek® 1073B hat beispielsweise ein Flächengewicht von 2,20 oz/yd2, 74,6 g/m2 bzw. 45,8 lb/Ries. Die Referenznormen sind ASTM D3776 und EN ISO 536, jeweils mit veränderter Probengröße.

Delamination

Die Delamination gibt den Grad der inneren Bindung eines gegebenen Substrats an. Dies ist der größte Schwachpunkt eines Substrats; bei Tyvek® liegt dieser Punkt nahezu genau in der Mitte. Diese Eigenschaft ist bei der Prozesskontrolle für die Medizinprodukteverpackung sehr wichtig. Zur Messung wird eine 2,5 cm breite Probe eingerissen. Dieser Riss ist der Ausgangspunkt für das Auseinanderziehen der Schichten. Der durchschnittliche Kraftaufwand für das weitere Auseinanderziehen wird mit einer Zugprüfvorrichtung gemessen. Die Ergebnisse werden in lbf/in. oder N/2,54 cm angegeben. Die Referenznorm ist ASTM D2724 mit veränderter Geschwindigkeit und Messlänge.

Dehnung

Die Dehnung gibt an, wie weit ein Substrat gedehnt werden kann, bevor es bricht. Dieser Wert wird als Prozentsatz (%) der Probenlänge ausgedrückt. Eine 25 cm lange Probe eines Substrats mit 20 % Dehnung kann sich beispielsweise um 5 cm dehnen, bevor ein Bruch auftritt. Die Gesamtdehnung, also die Energiemenge, die ein Substrat absorbieren kann (Festigkeit), entspricht der Schutzfunktion des Materials. Die Anfangssteigung der Spannungskurve (der Anfangsmodul des Materials) gibt an, wie rasch das Substrat sich dehnt, sobald die Anfangskraft angewendet wird. Bei Systemen mit Rollenzufuhr gibt das Anfangsmodul außerdem an, welche Widerstandsfähigkeit das Material bis zum Beginn der Längung bietet.

Zum Messen der Dehnung wird ein 2,5 cm x 20 cm großer Streifen des Produkts so eingespannt, dass es auf einer Länge von 13 cm bis 15 cm zwischen den Klemmbacken der Zugprüfvorrichtung liegt. Anschließend wird eine Kraft auf die Enden ausgeübt, bis die Probe bricht. Die Referenznormen sind ASTM D5035 und EN ISO 1924-2, jeweils mit veränderter Geschwindigkeit und Messlänge.

Hydrostatische Druckhöhe

Die hydrostatische Druckhöhe bezeichnet den erforderlichen Druck, um drei Tropfen Wasser durch ein Substrat hindurch zu pressen. Dieser Wert wird in die Höhe einer Wassersäule umgerechnet, die demselben Druck entspricht. Die Maßeinheiten sind in der Regel Zoll (in.) oder Zentimeter (cm). Diese Eigenschaft wird von der Wasseraffinität des Substrats beeinflusst. Bei Tyvek®-Verpackungen für Medizinprodukte und Pharmazeutika liegt die Oberflächenenergie bei 32 Dyn/cm bis 25 Dyn/cm. Die Referenznormen sind AATCC TM 127 und EN 20811, wobei der Auslastungskoeffizient auf 60 cm H2O/min festgelegt wurde.

Mikrobielle Barriere

Die mikrobielle Barriere bezeichnet die Fähigkeit eines porösen Substrats, das Eindringen von Bakteriensporen zu verhindern. In einem der Standardprüfverfahren (ASTM F1608) wird die „Filtrationsleistung‟ eines Substrats beim Entfernen von Sporen aus einem Aerosol, das in einem Luftstrom durch das Substrat gepresst wird, gemessen.

Eine vollständig undurchlässige Kontrollprobe (mikrobielle Penetration gleich Null) wird einer Million (106) koloniebildenden Einheiten (KBE) ausgesetzt. Die KBE-Anzahl 106 entspricht einem log10-Wert 6. Wird bei einer Probe, die auf dieselbe Weise wie die Kontrollprobe geprüft wird, die Penetration von 10 KBE (log10 10 = 1) festgestellt, so ist der log-Reduktionswert gleich 5 (6 - 1 = 5). Je höher der log-Reduktionswert, desto höher ist also die Widerstandsfähigkeit der Verpackung gegenüber Bakterien und Mikroorganismen. Tyvek® 1073B bietet einen log-Reduktionswert von 5,2 und ist das derzeit beste poröse Substrat für Medizinprodukteverpackungen.

ASTM F1608 ist mit zwei Nachteilen verbunden. Erstens: Der Luftdurchsatz der Prüfmethode liegt deutlich über dem Luftdurchsatz, der beim Versand von Medizinprodukten typisch ist. Zweitens: Die Inkubation der Sporen, mit der festgestellt wird, wie viele Sporen das Prüfmaterial penetriert haben, nimmt geraume Zeit in Anspruch.

In ASTM F2638 sind beide Probleme beseitigt. Dieses Prüfverfahren erfolgt in Echtzeit, so dass die Sporen nicht inkubiert werden müssen. Hierbei werden die inerten Partikel gezählt, die das Barrierematerial penetrieren. Viel wichtiger noch: Der Luftdurchsatz liegt näher an den Werten, die beim Transport auftreten, womit auch der zweite Nachteil ausgeräumt ist. Bei diesem Prüfverfahren werden zudem unterschiedliche Durchsatzwerte herangezogen, so dass eine Penetrationskurve entsteht. Die meisten geprüften Substrate zeigen auf dieser Penetrationskurve ein Maximum. Damit kann ein pMax-Wert bestimmt werden, also die maximale Penetration beim gegebenen Substrat. Der Durchsatz, bei dem das Maximum auftritt, ist abhängig von der Masse, dem Faserdurchmesser und der Dichte des Substrats.

Wasserdampfdurchlässigkeit

Die Wasserdampfdurchlässigkeit (Moisture Vapor Transmission Rate, MVTR) bezeichnet den Grad, in dem Wasserdampf durch eine Probe geleitet wird. Verschiedene Hersteller bieten MVTR-Messgeräte an. Hierbei ist zu beachten, dass die MVTR-Ergebnisse stark abhängig sind vom verwendeten Prüfverfahren und vom Materialtyp. Einige wichtige Variablen der Prüfmethoden sind der Druckgradient, der Zwischenraum zwischen Flüssigkeit und Bahnprobe, die Temperatur, die Luftströmungsgeschwindigkeit über die Probe sowie die eigentlichen Prüfabläufe. Die Ergebnisse verschiedener Unternehmen sowie die Ergebnisse verschiedener Vorrichtungen sind daher nicht miteinander vergleichbar. Die Referenznorm ist TAPPI T523. Bei DuPont gelten 23 °C und 85 % relative Luftfeuchtigkeit als Testbedingungen.

Mullen-Berstdruck

Der Mullen-Berstdruck bezeichnet die Widerstandsfähigkeit eines Substrats gegenüber Kräften, die gleichmäßig über das gesamte Substrat aufgetragen werden. Diese Eigenschaft weist darauf hin, wie sich eine Verpackung verhält, wenn sich der Umgebungsdruck ändert und die Verpackung sich aufbläht oder wenn eine Kraft auf eine relativ große Fläche wirkt (z. B. wenn ein schwerer Gegenstand auf ein Tray mit Deckel gestellt wird. Zur Messung des Mullen-Berstdrucks wird eine Probe in einen Standring eingespannt, und unter der Probe wird eine Membran aufgebläht, bis die Probe an ihrer schwächsten Stelle auseinanderbricht. Der Druck in der Membrane (psi oder kPa) wird festgehalten.

Tyvek® ist isotropisch (identische Messwerte an den Achsen in allen Richtungen) und zeigt daher für ein Material mit geringem Gewicht einen äußerst hohen Mullen-Berstdruck. Der Mullen-Berstdruck ist proportional zum Flächengewicht des Materials, zum Bindungsgrad und (in gewissem Maße) zur Dehnung. Wenn diese drei Eigenschaftswerte ansteigen, steigt auch der Mullen-Berstdruck. Die Referenznormen sind ASTM D774 und ISO 2758.

Opazität

Die Opazität gibt an, welche Lichtmenge durch ein Substrat tritt. Dieser Wert entspricht dem Verhältnis aus der reflektierten Lichtmenge, die eine Probe mit weißem Hintergrund passiert, und der reflektierten Lichtmenge bei einer Probe mit schwarzem Hintergrund. Ist die reflektierte Lichtmenge bei beiden Hintergründen identisch, so liegt die Opazität bei 100 %. Ein weißer Hintergrund ohne Probe reflektiert 100 % des Lichts, ein schwarzer Hintergrund dagegen gar kein Licht. Die Opazität von Tyvek® ist abhängig vom Flächengewicht und vom Bindungsgrad. Da die Filamentstruktur Tyvek®-Typen für Medizinprodukte und Pharmazeutika durch starkes Bonding gebunden wurde, ist die Opazität relativ gering. Trübungsmittel wie TiO2 in Tyvek® 2FS™ verbessern das Erscheinungsbild und erhöhen die Strichcode-Lesbarkeit. Die Referenznormen sind TAPPI T425 und ISO 2471, jeweils an unterschiedliche Trägerstandards, Flächen und Ausleuchtungen angepasst.

Porosität

Die Porosität bezeichnet die Fähigkeit eines Substrats, einen Luftstrom bei einem gegebenen Druckdifferenzial passieren zu lassen. In den USA wird das Gurley-Hill-Verfahren angewendet, in Europa und in den meisten anderen Ländern dagegen die Bendtsen-Luftdurchlässigkeitsverfahren. Beim Gurley-Hill-Verfahren wird der Zeitraum gemessen, in dem 100 cm³ Luft durch 6,45 cm2 der Probe bei einem Druck von etwa 13 cm Wassersäule gepresst werden. Im Bendtsen-Verfahren wird der tatsächliche Luftdurchsatz in ml/min durch eine 10 cm2 große Probe bei einem Druckdifferenzial von 1,5 kPa gemessen.

Die Porosität ist ein wichtiger Faktor für die Gassterilisation; dieser Wert weist darauf hin, ob die Verpackung in kurzer Zeit mit ausreichend Sterilisationsmittel durchdrungen wird und ob eventuelle Rückstände des Sterilisationsmittels durch nachfolgende Spülung und Lüftung effizient beseitigt werden. Die Porosität sorgt außerdem dafür, dass der Normalzustand der Verpackungen bei Druckschwankungen, die bei Sterilisation, Transport und Lagerung auftreten, rasch wieder erreicht wird. Falls Teile des Produkts nach der Gammabestrahlung einen gewissen Geruch entwickeln, kann dieser Geruch durch das poröse Material entweichen, so dass er beim Öffnen der Verpackung gänzlich verschwunden ist. Die Referenznormen für die Gurley-Hill-Porosität sind TAPPI T460 (veränderte Probengröße) und ISO 5636-5 (veränderte Eigenschaften der Dichtungsflüssigkeit). Die Referenznorm für die Luftdurchlässigkeit nach Bendtsen ist ISO 5636-3.

Spencer-Durchstoßprüfung

Mit der Spencer-Durchstoßprüfung wird die Schlagfestigkeit von Kunststofffilmen und Verpackungsmaterial unter Bedingungen geprüft, die die Dehngeschwindigkeit, der diese Werkstoffe im Gesundheitswesen ausgesetzt sind, weitestgehend nachgebildet wird. Dieser Wert gibt an, welche Widerstandsfähigkeit eine Verpackung aufbringt, wenn ein Objekt darauf fällt oder ein Produkt in der Verpackung gegen den Deckel drückt. DuPont nutzt das Verfahren B aus ASTM D3420, wobei abweichend eine halbkugelförmige Messspitze mit einem Durchmesser von 14,28 mm und ein Pendel mit einem Gewicht von 6.400 Gramm, das für das Durchstoßen eines widerstandsfähigen Materials wie Tyvek® erforderlich ist, zum Einsatz kommen. Die Ergebnisse, die mit anderen Prüfgeräten erzielt wurden, sind nicht miteinander vergleichbar.

Reißfestigkeit

Die Reißfestigkeit ist die Eigenschaft eines Substrats, bei Anwendung einer eng lokalisierten Kraft nicht zu reißen. In der Elmendorf-Reißprüfung wird die erforderliche Energie gemessen, mit der ein anfänglicher Riss um eine Strecke von einer Maßeinheit verlängert wird. Dieser Wert wird in lbf oder Newton ausgedrückt. Diese Eigenschaft ist von Bedeutung, da am Deckelrand Knicke und andere Beschädigungen auftreten können, die sich auf das saubere Öffnungsverhalten auswirken.

Die Reißfestigkeit von Tyvek® ist erheblich höher als die Reißfestigkeit von medizinischen Papieren.

Die Referenznormen sind ASTM D1424 und EN 21974.

Zugfestigkeit

Die Zugfestigkeit bezeichnet die Widerstandsfähigkeit eines Substrats gegenüber einer Belastung auf der Bahnebene. Dieser Wert wird in lbf/in. oder N/2,54 cm ausgedrückt. Neben der Dehnung bestimmt die Zugfestigkeit die Fähigkeit eines Materials, Energie aufzunehmen, bis ein Bruch entsteht. Zum Messen des Zugwiderstands wird ein 2,5 cm x 20 cm großer Streifen des Produkts so eingespannt, dass es auf einer Länge von 15 cm zwischen den Klemmbacken der Zugprüfvorrichtung liegt. Anschließend wird eine Kraft auf die Enden ausgeübt, bis die Probe bricht. Die Referenznormen sind ASTM D5035 und EN ISO 1924-2, jeweils mit veränderter Geschwindigkeit und Messlänge.

Dicke

Zum Messen der Dicke wird das Material auf eine harte, ebene Oberfläche gelegt, und der Abstand zwischen Oberseite und Grundfläche des Materials wird mithilfe eines Presserfußes gemessen, der auf der Materialoberseite aufliegt und parallel zur Grundfläche ausgerichtet ist. Der Druck, der auf den Presserfuß angewendet wird, ist abhängig vom zu messenden Material. Die Messung bezeichnet den höchsten Punkt, auf dem der Presserfuß aufliegt. Je größer die Auflagefläche des Presserfußes, desto größer ist die Wahrscheinlichkeit, die höchsten Punkte auf der Bahn zu erfassen. Aus diesem Grund sinkt der durchschnittliche Messwert für die Dicke einer Bahn mit sinkender Auflagefläche des Presserfußes. Die Standardabweichung bei der Dicke beträgt etwa 1 mil (25 µm). Die Referenznormen sind ASTM D1777 (abweichend: Presserfuß mit einem Druck von 7,15 psi und einem Durchmesser von 0,625 in.), EN 20534 (abweichend: 100 kPa Druck, 2 cm2 Auflagefläche) und EN ISO 534.